فلز پرکننده فولاد ضد زنگ هایپر دوبلکس

- بازدید:508

- کامنت:0

- دو شنبه, 03 دی 1403

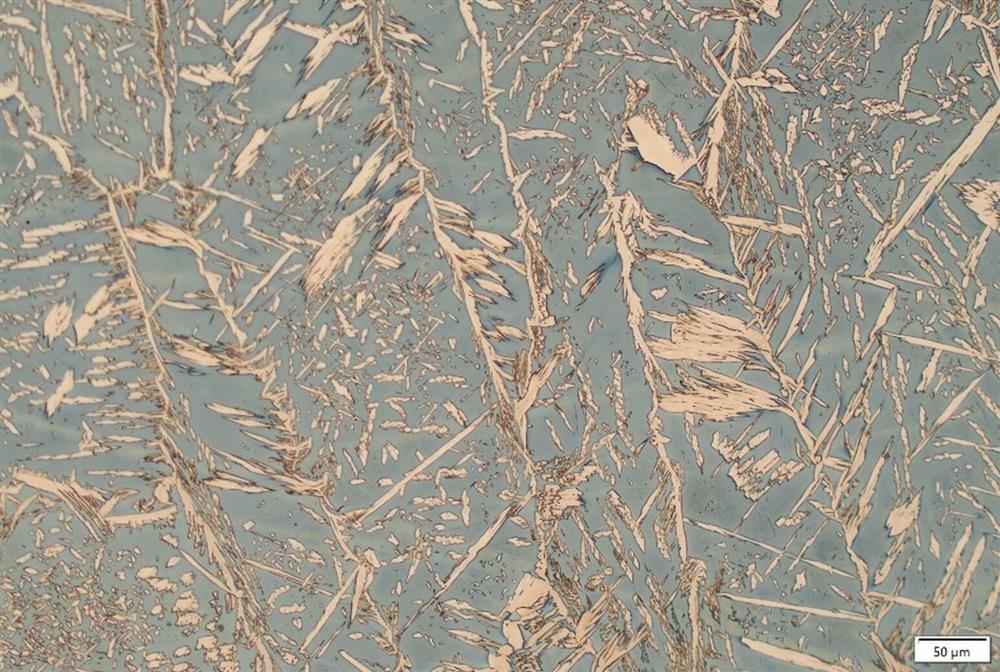

شکل 1: ریزساختار یک فلز جوش فولاد ضد زنگ هایپر دوبلکس، که در آن فریت و آستنیت به ترتیب تیره و روشن به نظر می رسند.

س: آیا می توان از مواد پرکننده جوشکاری از جنس استنلس استیل فوق دوبلکس با PREN بالای 45 برای روکش فلزی استفاده کرد؟ آیا چالشی برای تشکیل احتمالی بین فلزی و شکنندگی 475 درجه سانتیگراد در مقابل روکش فلزی با فولاد ضد زنگ فوق العاده دوبلکس وجود دارد؟

پاسخ: فولادهای ضد زنگ دوبلکس (DSS) یک خانواده فولاد ضد زنگ پایدار هستند که مقاومت در برابر خوردگی و خواص مکانیکی بالایی را ارائه می دهند و راه حل های نگهداری کم استحکام بالا را برای طیف گسترده ای از کاربردهای با کار بالا ارائه می دهند. آنها دارای ریزساختار فریتی-آستنیتی با دانه های ریز هستند. ریزساختار معمولی فلز جوش در شکل نشان داده شده است 1 با فریت به عنوان ماتریس تاریک و آستنیت به عنوان دانه های نور.

فولاد ضد زنگ هایپر دوبلکس (HDSS) یکی از جدیدترین اعضای خانواده DSS با معادل مقاوم در برابر حفره (PREN) بالای 45 است که به دلیل محتوای بالای کروم و نیتروژن بالا، خواص مکانیکی و مقاومت در برابر خوردگی برتر را در مقایسه با سایر آلیاژهای این خانواده ارائه می دهد.

تحولات فاز دمای بالا و پایین

مشخص شده است که محتوای بالاتر کروم می تواند خطر تشکیل بین فلزی مانند سیگما، چی و غیره را افزایش دهد.

علاوه بر این، همچنین می تواند باعث جداسازی فاز در دمای پایین شود و باعث شکنندگی 475 درجه سانتیگراد شود (که نوعی فرآیند پیری است که باعث از بین رفتن انعطاف پذیری در فولاد ضد زنگ دوبلکس در هنگام گرم شدن در محدوده 250 تا 550 درجه سانتیگراد می شود). هر دو تشکیل بین فلزی و تردی 475 درجه سانتیگراد در فریت رخ می دهد. یکی از دلایل این است که انتشار عناصر در فریت بسیار سریعتر از آستنیت است و باعث تشکیل بین فلزی می شود. برای شکنندگی 475 درجه سانتیگراد، شکاف اختلاط در فریت مسئول جداسازی مناطق غنی از کروم و آهن و در نتیجه شکنندگی است. بنابراین، ترکیب و تاریخچه ترمومکانیکی فریت و همچنین رابط فریت/آستنیت است که عمدتا بر سینتیک تبدیل فاز در DSS حاکم است.

فلز پرکننده فولاد ضد زنگ هایپر دوبلکس

اگرچه انتظار می رود کروم بالا به طور قابل توجهی سینتیک تشکیل فاز سیگما را در پوشش های HDSS در مقایسه با پوشش های SDSS افزایش دهد، اما داده های تجربی این موضوع را نشان ندادند که بعدا مورد بحث قرار خواهد گرفت.

با وجود محتوای بالاتر کروم در HDSS در مقایسه با فلز پرکننده SDSS، محتوای نیکل کمتر از SDSS است. چنین طراحی آلیاژی، علاوه بر تنظیم دقیق سایر عناصر آلیاژی، منجر به ترکیب فریت کاملا مشابهی در فلز جوش SDSS و HDSS شد. آکونا2 نشان داد که در دمای سالووس فازهای سیگما، تفاوت معنی داری بین ترکیب فریت فلز جوش HDSS و SDSS وجود ندارد. جالب تر اینکه PREN فریت و آستنیت برای HDSS حدود 48 است. با این حال، در SDSS، PREN برای فریت 48 و برای آستنیت در دمای محلول فاز سیگما 38 است. این بدان معنی است که ما انتظار داریم سینتیک کاملا مشابهی برای تشکیل فاز سیگما در هر دو آلیاژها و همچنین مقاومت در برابر خوردگی بالاتری برای HDSS داشته باشیم، در صورت عدم وجود فاز ثانویه ناخواسته. به طور تجربی، Acuna و 3 که سینتیک تشکیل فاز سیگما در HDSS کاملا شبیه به پوشش های SDSS به ویژه تا فاز سیگما تا 1٪ است. با این حال، پس از 1 درصد، HDSS سینتیک کمی سریعتر نشان داد. با این حال، قبلا مشخص شده است که فاز سیگما 1٪ بالاتر از حد مجاز است که می تواند خواص مکانیکی و مقاومت در برابر خوردگی جوش ها را کاهش دهد.

حسینی و 4 دادند که سینتیک شکنندگی 475 درجه سانتیگراد در جوش HDSS کندتر از جوش های SDSS در شرایط آنیل محلول در دمای 1150 درجه سانتیگراد است، جایی که مشاهده شد که فریت در هر دو HDSS و SDSS دارای محتوای کروم کاملا مشابه است، اما نیکل بالاتری در SDSS دارد. بنابراین، شکنندگی سریعتر جوش SDSS را می توان به نیکل بالاتر در SDSS نسبت داد که به دلیل ترویج شکنندگی 475 درجه سانتیگراد شناخته شده است.

روکش با استفاده از HDSS

یک مطالعه سیستماتیک برای روکش فلزی کم کربن توسط فلز پرکننده HDSS در دانشگاه ایالتی اوهایو انجام شد. مشاهده شد که HDSS مستعد تشکیل فاز سیگما در طول روکش فلزی با استفاده از جوشکاری قوس تنگستن گاز مکانیزه (GTAW) نبود. دمای مقاومت حفرهای بحرانی پوششهای HDSS با استفاده از پارامترهای مختلف جوشکاری در محدوده 60-75 درجه سانتیگراد گزارش شده است. نمونه های روکش شده به ترتیب تسلیم و استحکام کششی نهایی را در حدود 700 مگاپاسکال و 1100 مگاپاسکال نشان دادند.

تذکر پایانی

سیم های جوش HDSS ممکن است برای روکش فلزی به عنوان جایگزینی با کارایی بالاتر برای SDSS در جایی که مقاومت در برابر خوردگی بالا مورد نیاز است استفاده شود. جوشها/روکشهای HDSS سینتیک مشابهی در تشکیل فاز سیگما و شکنندگی 475 درجه سانتیگراد در مقایسه با جوشها/روکشهای SDSS نشان دادند، اما PREN بالاتری داشتند که باعث میشود در برابر خوردگی موضعی مقاومتر شوند.

آخرین مطالب

ارسال نظر