پرداخت نهایی سطح ورق استیل

- بازدید:374

- کامنت:0

- سه شنبه, 10 مهر 1403

عملیات حرارتی:

پس از تشکیل ورق استیل، اکثر گریدها باید از مرحله بازپخت عبور کنند. آنیلینگ یک عملیات حرارتی است که در آن فولاد تحت شرایط کنترل شده گرم و سرد می شود تا تنش های داخلی کاهش یابد و فلز نرم شود. برخی از فولادها برای استحکام بالاتر عملیات حرارتی می شوند. با این حال، این نوع عملیات حرارتی به عنوان سخت شدن ایجینگ شناخته می شود و نیاز به کنترل دقیق دارد، زیرا حتی تغییرات جزئی از دما، زمان یا سرعت خنک کننده توصیه شده می تواند به طور جدی بر خواص تأثیر بگذارد. دماهای پیری پایین تر، استحکام بالایی با چقرمگی شکست کم ایجاد می کند، در حالی که پیری در دمای بالاتر، استحکام کمتر و مواد سخت تری را تولید می کند.

اگرچه سرعت گرمایش برای رسیدن به دمای پیری (900 تا 1000 درجه فارنهایت یا 482 تا 537 درجه سانتیگراد) بر خواص تأثیر نمی گذارد، ولی سرعت خنک کردن بر خواص تأثیرگذار است. عملیات پس از پیری (خنک کردن سریع) می تواند چقرمگی را بدون کاهش قابل توجهی در استحکام افزایش دهد. یکی از این فرآیندها شامل خاموش کردن مواد در یک حمام آب یخ با دمای 35 درجه فارنهایت (1.6 درجه سانتیگراد) برای حداقل دو ساعت است.

نوع عملیات حرارتی بستگی به نوع فولاد دارد. به عبارت دیگر، سیکل عملیات حرارتی به نوع آستنیتی، فریتی یا مارتنزیتی ورق استیل بستگی دارد. فولادهای آستنیتی تا بالاتر از 1900 درجه فارنهایت (1037 درجه سانتیگراد) برای مدتی بسته به ضخامت گرم می شوند. کوئنچ آب برای مقاطع ضخیم استفاده می شود، در حالی که خنک کننده هوا یا انفجار هوا برای مقاطع نازک استفاده می شود. اگر خیلی آهسته سرد شود، رسوب کاربید ممکن است رخ دهد. این تجمع را می توان با تثبیت حرارتی از بین برد. در این روش فولاد برای چند ساعت در دمای ۱۵۰۰ تا ۱۶۰۰ درجه فارنهایت (۸۱۵ تا ۸۷۱ درجه سانتیگراد) نگه داشته می شود. گاهی اوقات برای دستیابی به عملیات حرارتی مناسب، تمیز کردن سطوح بخشی از آلایندهها قبل از عملیات حرارتی ضروری است.

رسوب زدایی:

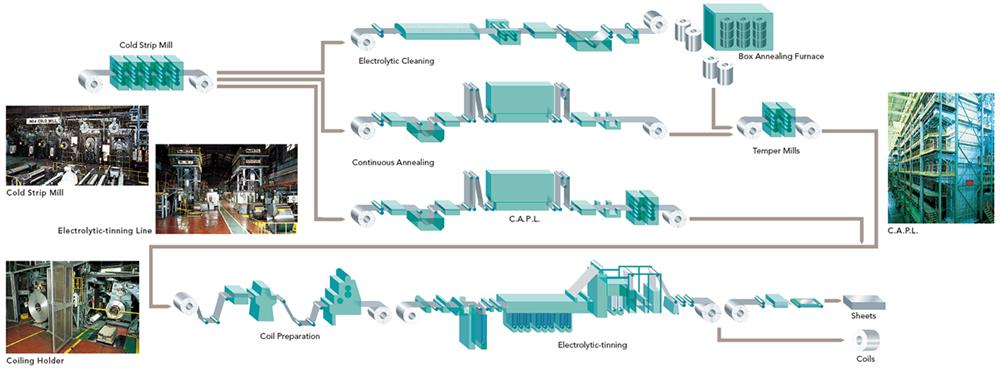

بازپخت باعث ایجاد رسوب روی فولاد می شود. مقیاس را می توان با استفاده از چندین فرآیند حذف کرد. یکی از متداول ترین روش ها، اچ کردن است که در حمام اسید نیتریک-هیدروفلوریک برای رسوب زدایی فولاد استفاده می کند. در روش دیگر، الکتروکلینینگ، جریان الکتریکی با استفاده از کاتد و اسید فسفریک به سطح اعمال می شود و رسوب برداشته می شود. مراحل بازپخت و رسوب زدایی در مراحل مختلف بسته به نوع فولاد انجام می شود. به عنوان مثال، میله و سیم، پس از نورد گرم اولیه، قبل از آنیل شدن و رسوب زدایی، مراحل شکل دهی بیشتری را طی می کنند (نورد گرم، آهنگری یا اکسترود کردن بیشتر). از طرف دیگر، ورق و نوار، بلافاصله پس از نورد گرم، مرحله اولیه بازپخت و رسوب زدایی را طی می کنند. پس از نورد سرد (عبور از رول ها در دمای نسبتاً پایین)، که باعث کاهش بیشتر ضخامت می شود، ورق و نوار دوباره آنیل شده و رسوب زدایی می شوند. مرحله نهایی نورد سرد سپس فولاد را برای پردازش نهایی آماده می کند.

برش دادن:

عملیات برش معمولاً برای به دست آوردن شکل یا اندازه خالی مورد نظر برای برش قطعه به اندازه نهایی ضروری است. برش مکانیکی با روشهای مختلفی انجام میشود، از جمله برش مستقیم با استفاده از چاقوهای گیوتینی، برش دایرهای با استفاده از چاقوهای دایرهای به صورت افقی و عمودی، ارهزنی با استفاده از تیغههای فولادی با سرعت بالا، برش زدن و نوک زدن. Blanking از پانچهای فلزی و قالبها برای بیرون آوردن شکل با برش استفاده میکند. نیبلینگ فرآیندی است برای برش با خالی کردن یک سری سوراخ های روی هم قرار گرفته و برای اشکال نامنظم بسیار مناسب است.

ورق استیل را می توان با استفاده از برش شعله نیز برش داد، که شامل یک مشعل با شعله با استفاده از اکسیژن و پروپان همراه با پودر آهن است. این روش تمیز و سریع است. یکی دیگر از روش های برش به نام برش جت پلاسما شناخته می شود که در آن یک ستون گاز یونیزه در ارتباط با یک قوس الکتریکی از طریق یک روزنه کوچک، برش را ایجاد می کند. گاز برای ذوب شدن فلز دمای بسیار بالایی تولید می کند.

پرداخت نهایی سطح:

پرداخت سطحی یک ویژگی مهم برای محصولات فولادی ضد زنگ است و در کاربردهایی که ظاهر نیز مهم است بسیار مهم است. برخی از روکشهای سطحی نیز تمیز کردن ورق استیل را آسانتر میکنند، که آشکارا برای کاربردهای بهداشتی مهم است. سطح صافی که با پرداخت به دست می آید نیز مقاومت در برابر خوردگی بهتری را ایجاد می کند. از سوی دیگر، پرداخت های ناهموار اغلب برای کاربردهای روانکاری و همچنین برای تسهیل مراحل ساخت بیشتر مورد نیاز است.

پرداخت های سطحی نتیجه فرآیندهایی هستند که در ساخت اشکال مختلف به کار می روند یا نتیجه پردازش های بعدی هستند. روش های مختلفی برای تکمیل استفاده می شود. روکش مات با نورد گرم، بازپخت و رسوب زدایی ایجاد می شود. با نورد گرم و سپس نورد سرد بر روی رول های صیقلی، یک روکش روشن به دست می آید. یک پرداخت بسیار براق با نورد سرد در ترکیب با بازپخت در یک کوره با اتمسفر کنترل شده، با آسیاب کردن با مواد ساینده، یا با صاف کردن سطح ریز آسیاب شده ایجاد میشود. روکش آینه ای با صیقل دادن با ساینده های به تدریج ریزتر و به دنبال آن صافی گسترده تولید می شود. برای سنگ زنی یا پرداخت، معمولاً از چرخ های سنگ زنی یا تسمه های ساینده استفاده می شود. بافینگ از چرخ های پارچه ای در ترکیب با ترکیبات برش حاوی ذرات ساینده بسیار ریز به شکل میله یا چوب استفاده می کند. سایر روشهای تکمیل عبارتند از غلت زدن، که حرکت مواد غلتشی را بر روی سطوح قطعات، اچ کردن خشک (سند بلاست)، اچ مرطوب با استفاده از محلولهای اسیدی، و مات کردن سطح را مجبور میکند. دومی از روش های سندبلاست، برس سیمی یا اچ استفاده می کند

گردآورنده: سید رحیم کیاحسینی

آخرین مطالب

بررسی فرآیندهای تولید و ماشینکاری استنلس استیل های نسوز (برش، جوشکاری، خمکاری)

سه شنبه, 10 مهر 1403

آیا استنلس استیل نسوز واقعاً نسوز است؟ بررسی علمی یک نامگذاری

سه شنبه, 10 مهر 1403

بررسی پایداری رنگ و مقاومت به خوردگی اتمسفری در ورقهای سری 304، 201 و 430

سه شنبه, 10 مهر 1403

استیل ۳۰۴ در معماری: تحلیل معایب پنهان در نمای ساختمانهای مناطق مرطوب و ساحلی

سه شنبه, 10 مهر 1403

تحلیل مقاومت ورق استیل ۳۱۶ در برابر تنش های حرارتی و کاربرد آن در مبدل های حرارتی

سه شنبه, 10 مهر 1403

جوشکاری ورق استیل ۳۱۶: روش ها، عیوب و راهکارهای پیشگیری

سه شنبه, 10 مهر 1403

بهبود خواص سایشی فولاد ۳۱۶ با اعتبار سطحی لیزری با کاربید تنگستن

سه شنبه, 10 مهر 1403

مقایسه رفتار خزشی (Creep Behavior) فولادهای گرید ۳۰۴ و ۳۱۶ در دماهای بالا

سه شنبه, 10 مهر 1403

تأثیر پوشش های نانوساختار بر افزایش مقاومت به خوردگی فولاد زنگ نزن ۳۰۴ در محیط اسیدی

سه شنبه, 10 مهر 1403

پیش بینی و کنترل تشکیل مارتنزیت القایی در فولاد ۳۰۴ طی فرآیندهای شکل دهی

سه شنبه, 10 مهر 1403

اسپانیا تولید فولاد را در ماه نوامبر 4.2 درصد ماه به ماه کاهش داد

سه شنبه, 10 مهر 1403

استرالیا تثبیت قیمت زغال سنگ کک را پیش بینی می کند

سه شنبه, 10 مهر 1403

ارسال نظر