جوشکاری استنلس استیل نسوز

- بازدید:87

- کامنت:0

- چهار شنبه, 21 آبان 1404

مقدمه

فولادهای زنگنزن (استنلس استیل) نسوز (گریدهای سری 300 مانند 304، 316، 321 و 310) به دلیل ترکیب شیمیایی خاص خود که معمولاً حاوی درصدهای بالایی از کروم و نیکل است، در برابر خوردگی، اکسیداسیون و حرارتهای بالا مقاومت چشمگیری از خود نشان میدهند. این ویژگیها، آنها را به موادی ایدهآل برای صنایعی مانند نفت و گاز، پتروشیمی، نیروگاهها، تولید غذا و دارو و سیستمهای اگزوز تبدیل کرده است. با این حال، همین خواص منحصر به فرد، فرآیندهای تولید و ماشینکاری آنها را به چالشی بزرگ تبدیل میکند. درک صحیح از رفتار این آلیاژها در حین عملیاتهایی مانند برش، جوشکاری و خمکاری، کلید دستیابی به محصولی باکیفیت و بدون عیب است.

۱. برش استنلس استیل نسوز

هدف اصلی در برش این فولادها، ایجاد یک برش تمیز، بدون اعوجاج حرارتی (تغییر شکل) و با حداقل تأثیر بر روی خواص ذاتی ماده است. روشهای متعددی برای این کار وجود دارد:

برش پلاسما (Plasma Cutting): این روش بهطور گستردهای برای برش ورقهای با ضخامت متوسط تا زیاد استفاده میشود. در این فرآیند، گاز یونیزهشده (پلاسما) با سرعت و دمای بسیار بالا برای ذوب و جدا کردن فلز به کار میرود. برش پلاسما برای استنلس استیل سریع و مقرون بهصرفه است، اما ناحیه متأثر از حرارت (HAZ) ایجاد میکند که ممکن است نیاز به عملیات پس از برش مانند سنگزنی برای حذف اثرات آن داشته باشد.

برش لیزر (Laser Cutting): برش لیزر، بهویژه برای ورقهای نازک تا متوسط، بسیار دقیق و با کیفیت است. پرتوی لیزر متمرکز، فلز را ذوب و تبخیر میکند و برشی بسیار تمیز با حداقل ناحیه HAZ ایجاد مینماید. دقت بالا و کاهش ضایعات مواد از مزایای اصلی این روش است، اگرچه هزینه سرمایهگذاری اولیه آن بالاست.

برش واترجت (Waterjet Cutting): این روش یک تکنیک برش سرد محسوب میشود که از ترکیب آب با فشار بسیار بالا و ذرات ساینده (مانند گارنت) استفاده میکند. از آنجایی که در این فرآیند حرارت تولید نمیشود، هیچ ناحیه متأثر از حرارتی ایجاد نشده و خطر تغییر شکل یا تغییر در خواص متالورژیکی فلز وجود ندارد. برش واترجت برای تمام ضخامتها مناسب است و دقت بالایی دارد، اما سرعت آن نسبت به روشهای حرارتی کمتر است.

برش مکانیکی (اره نواری و دیسکی): برای برشهای ساده و مقرونبهصرفهتر، از ارههای نواری و دیسکی مخصوص استنلس استیل استفاده میشود. استفاده از تیغههای مناسب (مانند تیغههای کاربیدی یا با پوشش مخصوص) و تنظیم صحیح سرعت و فشار برش برای جلوگیری از کارسختی (Work Hardening) و overheating ضروری است.

۲. جوشکاری استنلس استیل نسوز

جوشکاری یکی از حساسترین مراحل کار با استنلس استیلهای نسوز است. چالشهای اصلی در اینجا شامل جلوگیری از ترک خوردن، حفظ مقاومت به خوردگی و کنترل اعوجاج است.

آمادهسازی: سطح کار باید کاملاً تمیز و عاری از هرگونه آلودگی مانند روغن، رنگ یا اکسید باشد. وجود این ناخالصیها میتواند منجر به تخلخل و کاهش کیفیت جوش شود.

انتخاب روش جوشکاری: روشهای TIG (جوشکاری تنگستن تحت گاز محافظ) و MIG (جوشکاری قوس الکتریکی تحت گاز محافظ) رایجترین روشها هستند. جوشکاری TIG به دلیل کنترل دقیق بر حرارت ورودی و کیفیت بالای جوش، برای کارهای ظریف و حساس ترجیح داده میشود. جوشکاری MIG برای پروژههای بزرگتر و با سرعت بیشتر مناسب است.

کنترل حرارت ورودی: ورود حرارت بیش از حد میتواند باعث رشد دانهها در ناحیه جوش و اطراف آن شود و منجر به کاهش استحکام و مقاومت به خوردگی گردد. همچنین، استنلس استیل هدایت حرارتی پایینی دارد، بنابراین حرارت به سرعت در ماده پخش نمیشود و خطر اعوجاج بالا است. استفاده از پیشگرم کنترلشده (در برخی گریدها) و پسگرم برای کاهش تنشهای پسماند و جلوگیری از ترک خوردگی حیاتی است.

محافظت از گاز خنثی: استفاده از گاز محافظ (مانند آرگون) با خلوص بالا برای محافظت از حوضچه مذاب در برابر اکسیژن و نیتروژن هوا ضروری است. عدم محافظت کافی باعث ایجاد تخلخل و تردی جوش میشود.

پیشگیری از کاربید کروم: در گریدهای حساس مانند 304 و 316، اگر فلز در محدوده دمایی ۴۵۰ تا ۸۵۰ درجه سانتیگراد برای مدت زمان طولانی باقی بماند، کروم با کربن ترکیب شده و کاربید کروم تشکیل میدهد. این پدیده باعث فقر کروم در مرز دانهها شده و منجر به "خوردگی بین دانهای" میشود. برای جلوگیری از این امر، از الکترودها و سیم جوش با کربن بسیار پایین (گرید L مانند 316L) استفاده میشود و یا پس از جوشکاری، قطعه را کوئنچ (سریع سرد) میکنند.

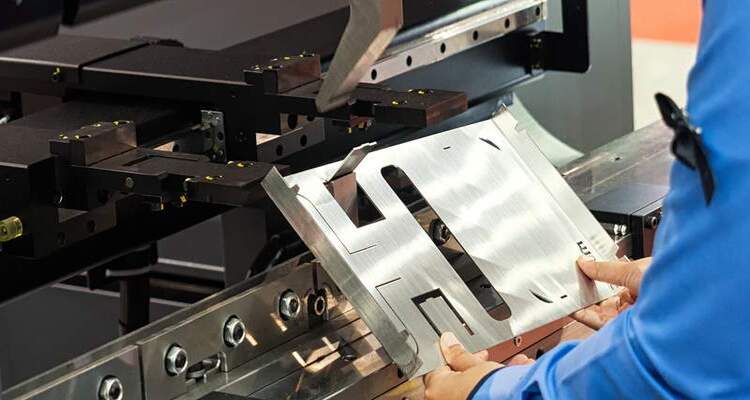

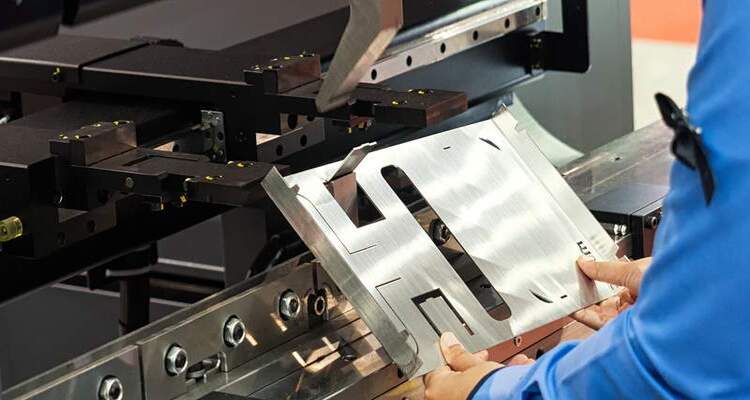

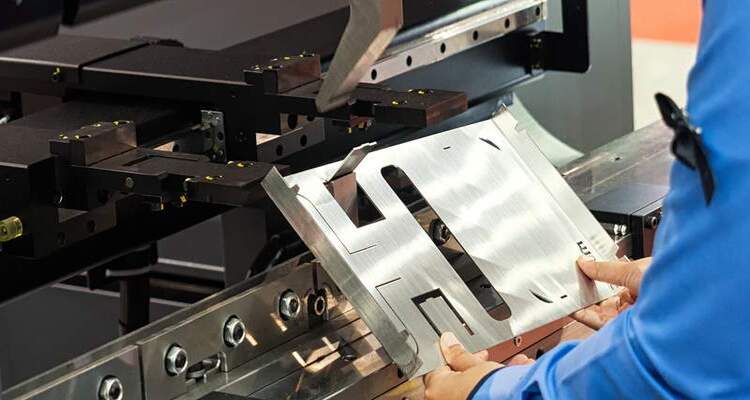

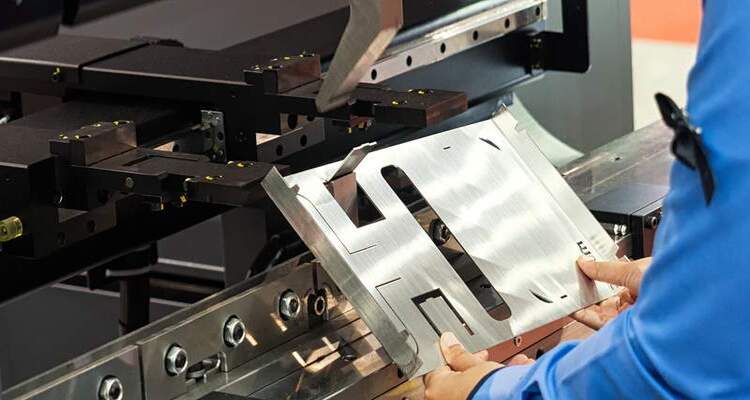

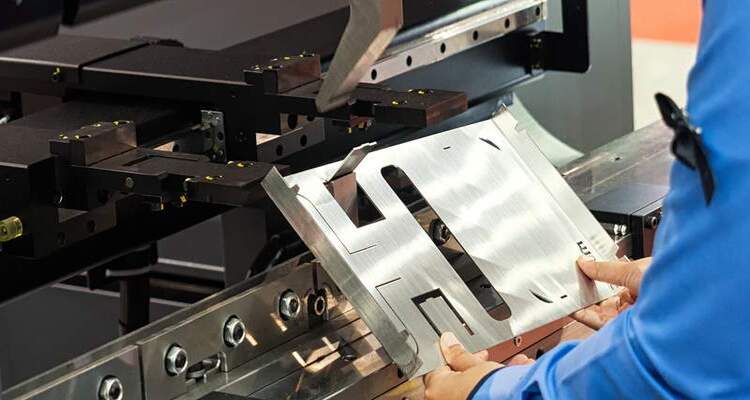

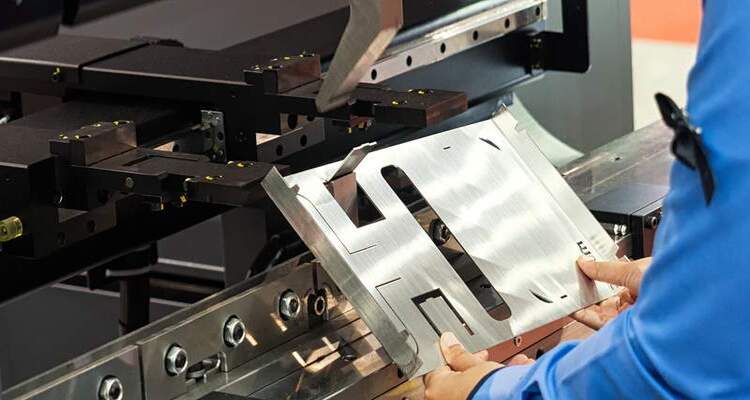

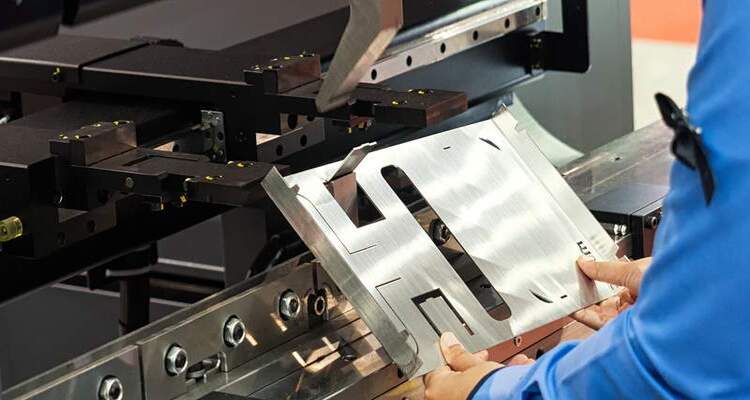

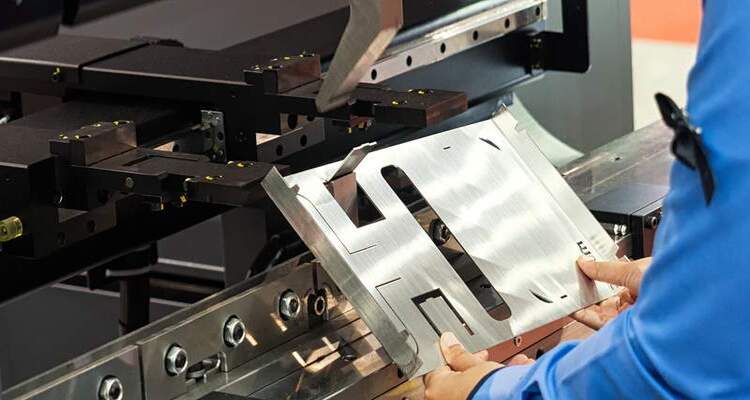

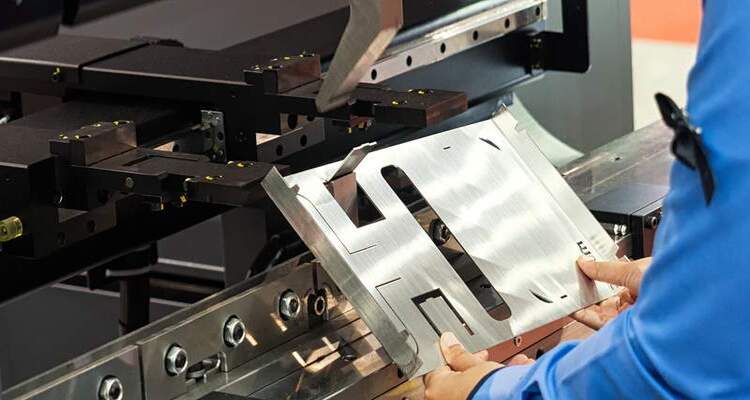

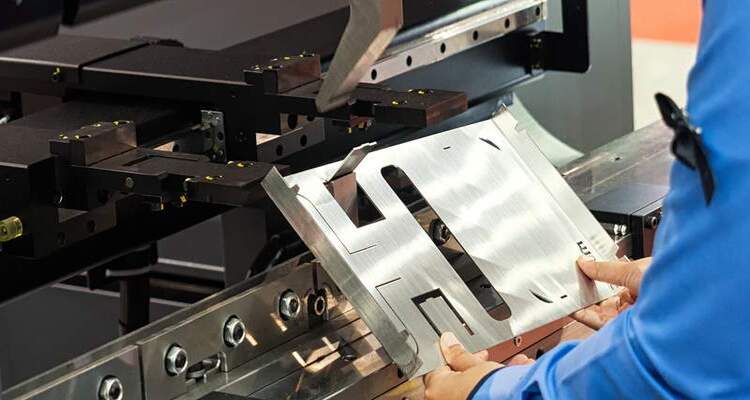

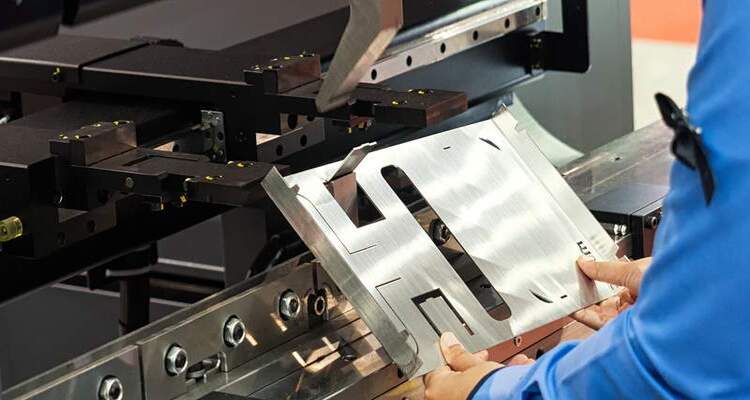

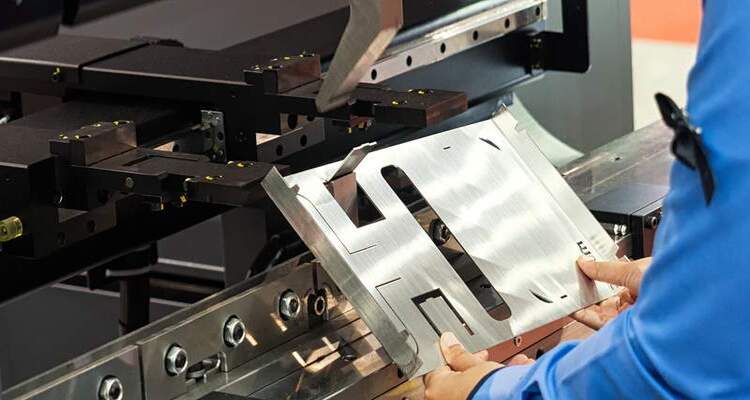

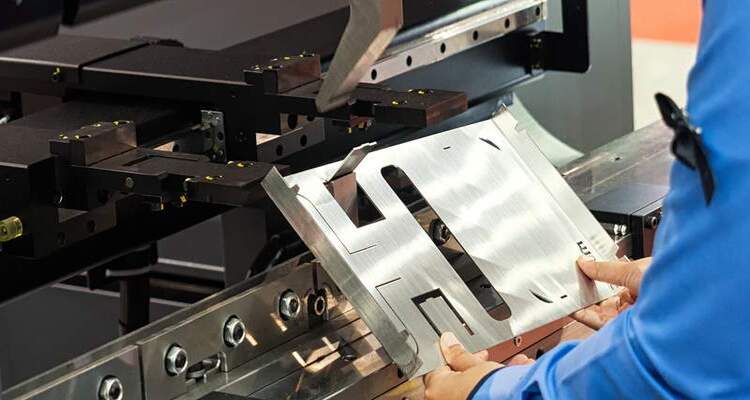

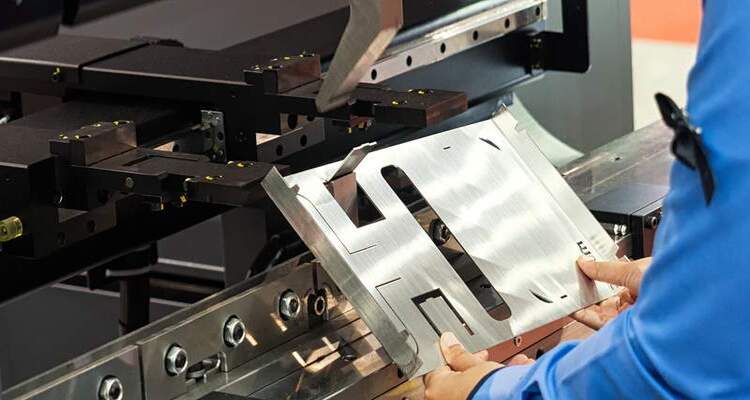

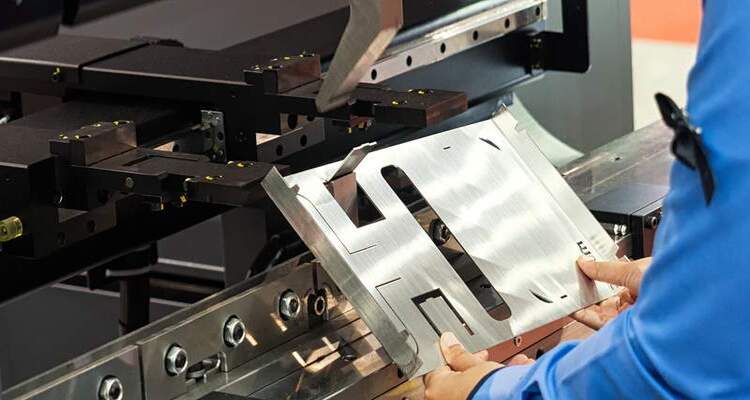

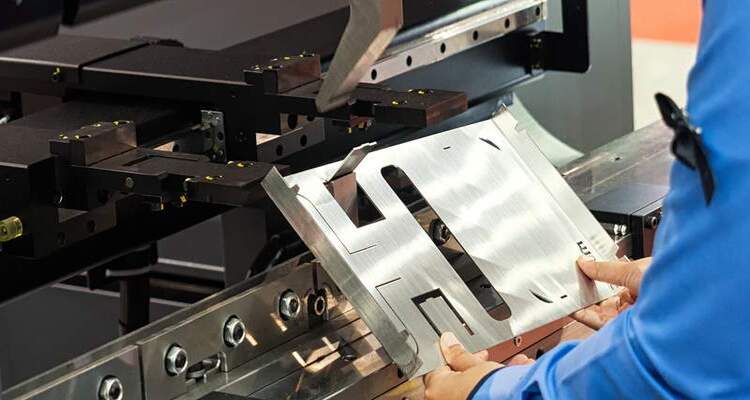

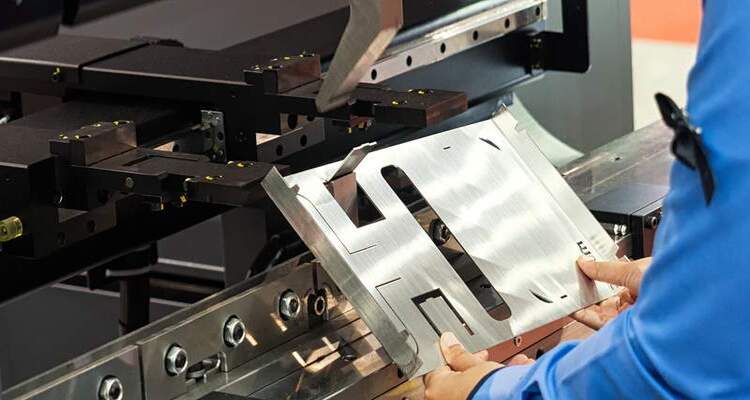

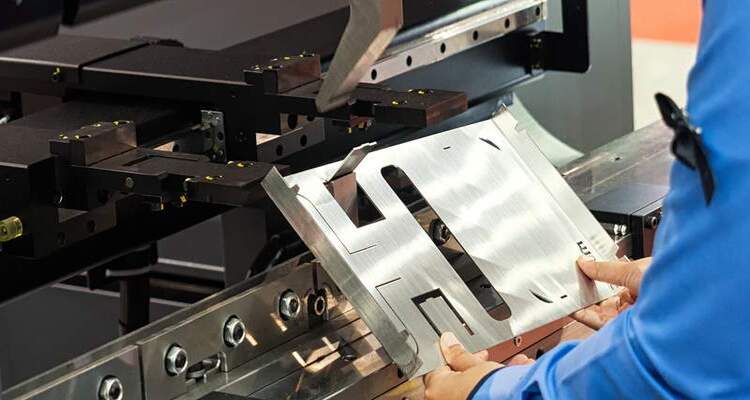

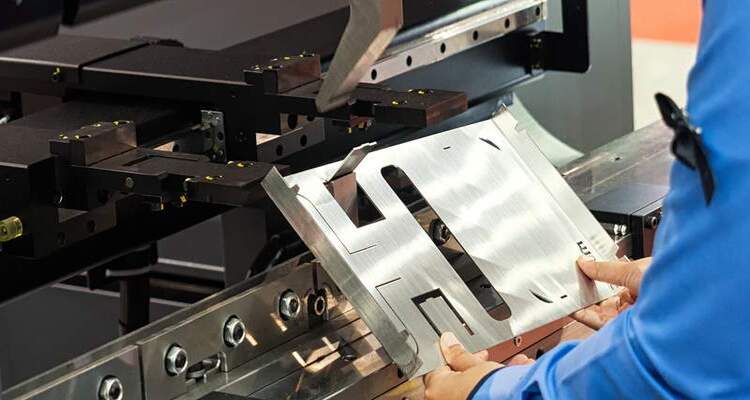

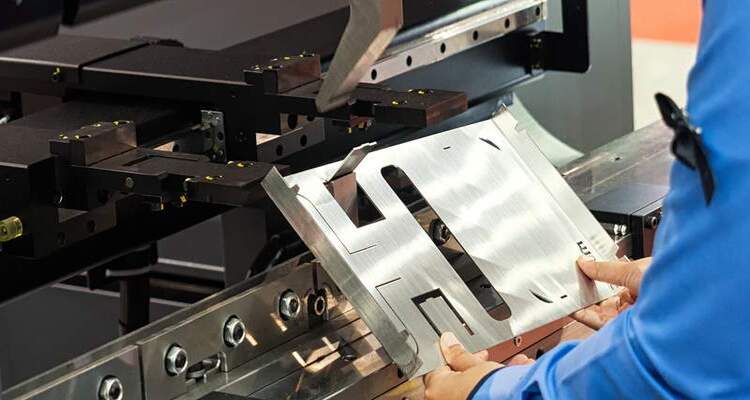

۳. خمکاری استنلس استیل نسوز

خمکاری این فولادها نیاز به توجه به خاصیت کارسختی (سختی ناشی از تغییر شکل سرد) دارد. استنلس استیل در حین خم شدن، به سرعت سخت و سفت میشود که این امر نیروی بیشتری برای ادامه فرآیند نیاز دارد و خطر ترک خوردن را افزایش میدهد.

تعیین حداقل شعاع خم: شعاع خم باید به اندازهای باشد که از ایجاد ترک در سطح خارجی خم جلوگیری کند. بهطور کلی، حداقل شعاع خم برای استنلس استیل بیشتر از فولادهای کربنی معمولی در نظر گرفته میشود. هرچه فلز سختتر باشد (مانند گریدهای مارتنزیتی)، به شعاع خم بزرگتری نیاز است.

جهت کشش نورد: ورقهای استنلس استیل دارای جهتداری ناشی از فرآیند نورد هستند. خمکاری موازی با جهت نورد (جهت طولی) آسانتر از خمکاری عمود بر آن (جهت عرضی) است و خطر ترک خوردگی کمتری دارد.

لزوم عملیات حرارتی آنیل: برای خمکاریهای شدید یا برای موادی که به شدت کارسخته شدهاند، ممکن است نیاز به عملیات حرارتی آنیل (بازپخت) قبل یا بعد از خمکاری باشد. در این فرآیند، قطعه تا دمای مشخصی گرم شده و سپس به آرامی سرد میشود تا تنشهای داخلی آن رها شده و دانههای فلز یکنواخت شوند و انعطافپذیری آن بازیابی شود.

ابزارآلات: استفاده از قالبها و غلتکهای با کیفیت بالا و بدون خراش برای جلوگیری از ایجاد خط و خش بر روی سطح بسیار مهم است، زیرا هرگونه آسیب به سطح میتواند نقطه شروع خوردگی باشد.

نتیجهگیری

کار با استنلس استیلهای نسوز اگرچه پیچیدهتر از فولادهای معمولی است، اما با دانش فنی کافی و رعایت اصول صحیح، کاملاً قابل کنترل است. موفقیت در فرآیندهای تولیدی مانند برش، جوشکاری و خمکاری این آلیاژها، مستلزم درک عمیق از متالورژی آنها، انتخاب روش و ابزار مناسب و کنترل دقیق پارامترهای فرآیند (بهویژه دما) است. رعایت این اصول نه تنها برای دستیابی به هندسه مطلوب، بلکه برای حفظ خواص برتر این مواد در طول عمر کاری محصول نهایی است.

آخرین مطالب

ماشینکاری استیل 321: چالشها و راهکارها

چهار شنبه, 21 آبان 1404

شکلدهی استیل 321 در دمای بالا (کارگرم): ملاحظات و محدودیتها

چهار شنبه, 21 آبان 1404

آنیل استنلس استیل 321 کردن (Annealing): دما، زمان و کنترل خنککاری

چهار شنبه, 21 آبان 1404

ترکیب شیمیایی استیل 321: نقش کلیدی هر عنصر در عملکرد آن

چهار شنبه, 21 آبان 1404

فرآیندهای عملیات حرارتی بر روی استنلس استیل نسوز برای دستیابی به خواص مطلوب

چهار شنبه, 21 آبان 1404

مقایسه ۳ گرید پرکاربرد استنلس استیل نسوز (۳۰۴، ۳۱۶، ۳۲۱)

چهار شنبه, 21 آبان 1404

بررسی فرآیندهای تولید و ماشینکاری استنلس استیل های نسوز (برش، جوشکاری، خمکاری)

چهار شنبه, 21 آبان 1404

آیا استنلس استیل نسوز واقعاً نسوز است؟ بررسی علمی یک نامگذاری

چهار شنبه, 21 آبان 1404

بررسی پایداری رنگ و مقاومت به خوردگی اتمسفری در ورقهای سری 304، 201 و 430

چهار شنبه, 21 آبان 1404

استیل ۳۰۴ در معماری: تحلیل معایب پنهان در نمای ساختمانهای مناطق مرطوب و ساحلی

چهار شنبه, 21 آبان 1404

تحلیل مقاومت ورق استیل ۳۱۶ در برابر تنش های حرارتی و کاربرد آن در مبدل های حرارتی

چهار شنبه, 21 آبان 1404

جوشکاری ورق استیل ۳۱۶: روش ها، عیوب و راهکارهای پیشگیری

چهار شنبه, 21 آبان 1404

بهبود خواص سایشی فولاد ۳۱۶ با اعتبار سطحی لیزری با کاربید تنگستن

چهار شنبه, 21 آبان 1404

ارسال نظر