راهکارهای بهینهسازی ماشینکاری استیل 321

- بازدید:9

- کامنت:0

- چهار شنبه, 08 بهمن 1404

مقدمه

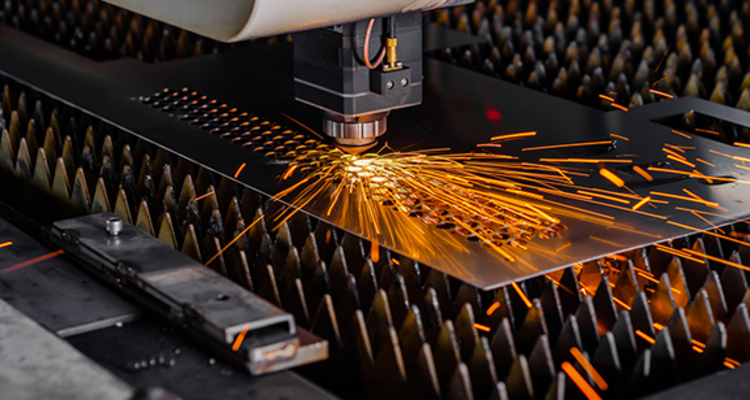

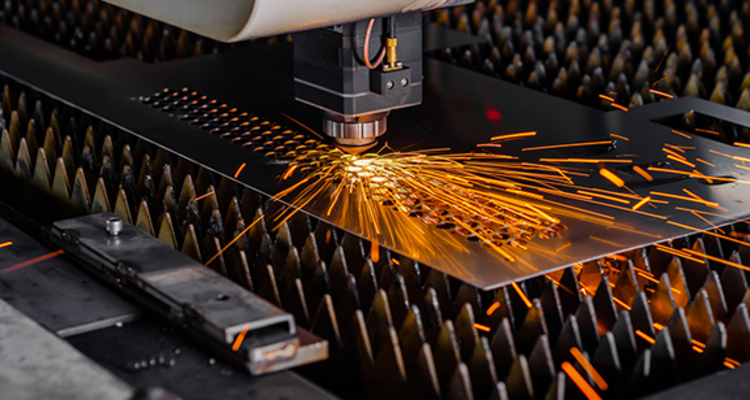

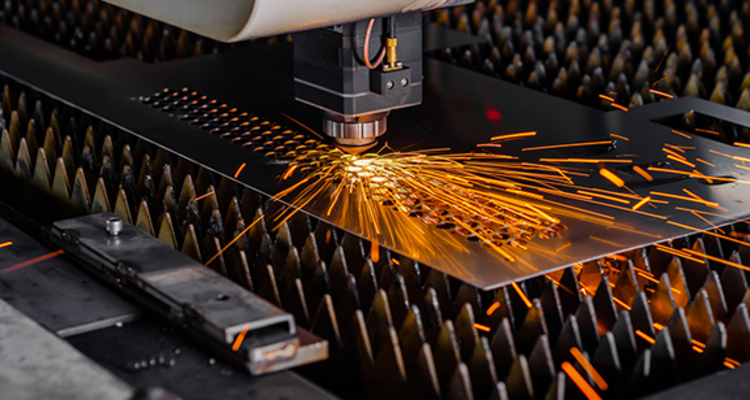

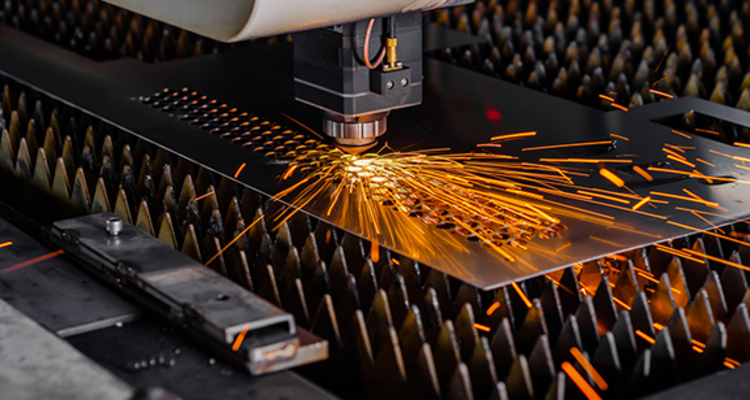

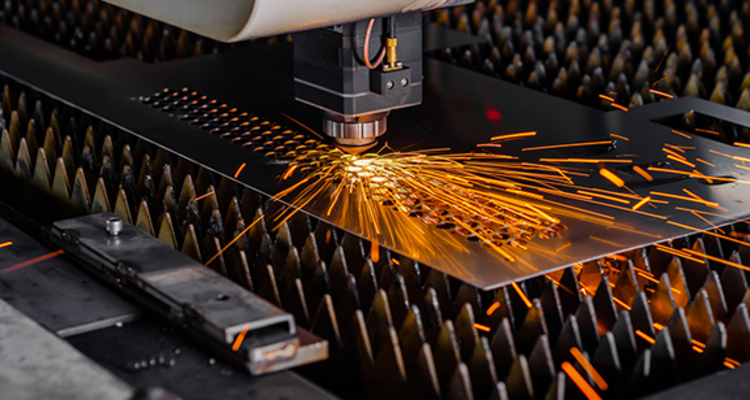

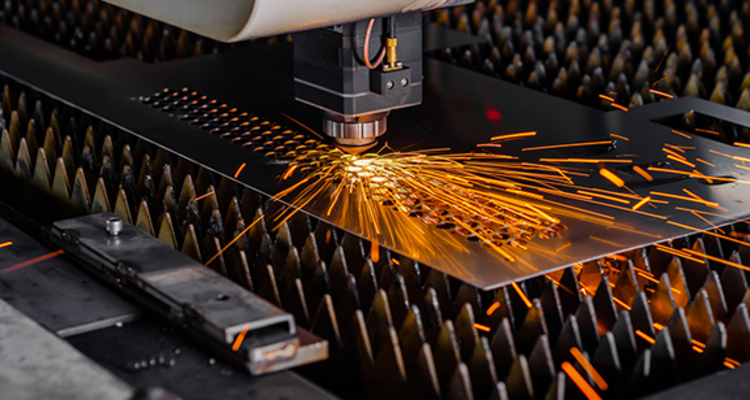

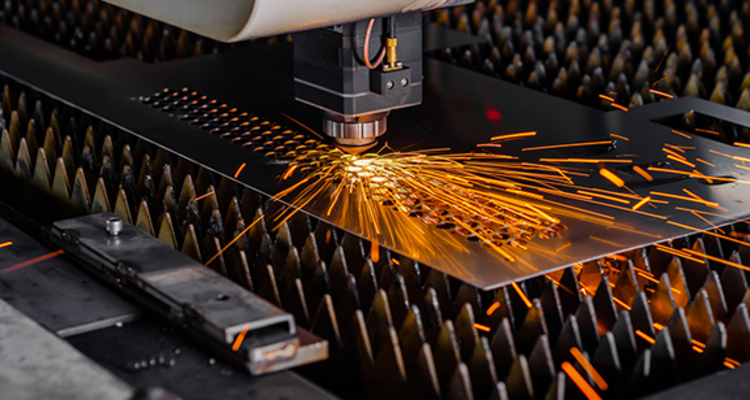

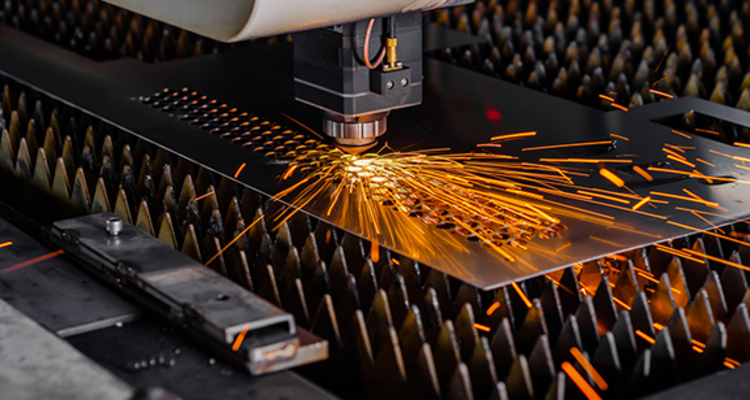

استیل 321، یک فولاد زنگنزن آستنیتی پایدارشده با تیتانیوم، به دلیل مقاومت عالی در برابر خوردگی و پایداری در دماهای بالا، به یکی از مواد پرکاربرد در صنایع مختلف از جمله هوافضا، پتروشیمی، انرژی و پزشکی تبدیل شده است. این آلیاژ با افزودن تیتانیوم به ترکیب پایه استیل 304، از تشکیل کاربید کروم در مرز دانهها جلوگیری کرده و آن را در برابر خوردگی بیندانهای مقاوم میسازد. با این حال، همین ویژگیها، ماشینکاری استیل 321 را به فرآیندی چالشبرانگیز تبدیل کرده است.

چالشهای ماشینکاری استیل 321

1. چقرمگی و کارسختی

استیل 321 تمایل شدیدی به کارسختی دارد. در حین ماشینکاری، این ماده به سرعت سخت شده و باعث افزایش نیروی برش، سایش ابزار و کاهش کیفیت سطح میشود. این ویژگی منجر به ایجاد لبههای برنده (Built-up Edge) روی ابزار و کاهش عمر مفید آن میگردد.

2. هدایت حرارتی پایین

هدایت حرارتی پایین این آلیاژ (حدود 16.3 W/m·K) باعث متمرکز شدن حرارت در ناحیه برش و تماس ابزار با قطعه کار میشود. این پدیده منجر به گرمایش بیش از حد ابزار، کاهش سختی آن و در نهایت تغییر شکل ابزار یا تخریب سریع لبه برنده میگردد.

3. چسبندگی

استیل 321 تمایل به چسبیدن به ابزار برش دارد که این امر باعث ایجاد مشکلاتی همچون ایجاد پرزهای فلزی (Burr) و کاهش کیفیت سطح نهایی میشود. این چسبندگی همچنین میتواند منجر به پارگی سطح و ایجاد ناهمواریهای ناخواسته شود.

4. سایش ابزار

وجود کربیدهای تیتانیوم سخت در ساختار این آلیاژ، سایش ساینده (Abrasive Wear) قابل توجهی را روی ابزارهای برش ایجاد میکند. این سایش به ویژه در لبههای برنده ابزار مشهود بوده و نیاز به تعویض مکرر ابزار را موجب میشود.

5. کنترل براده

استیل 321 تمایل به تولید برادههای بلند و پیوسته دارد که میتوانند به دور ابزار یا قطعه کار پیچیده شده و باعث ایجاد خطر برای اپراتور، کاهش کیفیت سطح و حتی آسیب به ماشینابزار شوند.

راهکارهای بهینهسازی ماشینکاری

1. انتخاب مواد ابزار

کاربیدهای پوششدار: استفاده از ابزارهای کاربیدی با پوششهای پیشرفته مانند TiAlN، AlCrN یا الماس مانند (DLC) میتواند مقاومت به سایش را افزایش داده و ضریب اصطکاک را کاهش دهد.

سرامیکها و CBN: برای عملیات ماشینکاری با سرعت بالا یا ماشینکاری خشک، سرامیکها و CBN (کوبیک بورون نیتراید) گزینههای مناسبی هستند.

ابزارهای با هندسه بهینه: استفاده از ابزارهایی با زوایای راحتتر برادهبرداری و شیارهای طراحیشده برای آلیاژهای چقرمه میتواند نیروی برش را کاهش دهد.

2. پارامترهای برش بهینه

سرعت برش: سرعتهای متوسط (30-50 متر بر دقیقه برای کاربیدها) معمولاً بهترین تعادل بین بهرهوری و عمر ابزار را فراهم میکنند.

عمق برش: استفاده از عمق برش کافی (معمولاً بیشتر از 0.5 میلیمتر) برای برش زیر لایه کارسختشده و جلوگیری از سایش سریع ابزار.

پیشروی: پیشروی نسبتاً بالا (0.15-0.3 میلیمتر بر دور) برای کاهش زمان تماس و تولید برادههای قابل کنترلتر.

استفاده از خنککننده: به کارگیری روانکارهای با کیفیت بالا و تحت فشار مناسب برای خنککاری و روانکاری موثر ناحیه برش.

3. تکنیکهای ماشینکاری

ماشینکاری با سرعت بالا (HSM): با کاهش نیروهای برش و بهبود شرایط دما، میتواند کیفیت سطح را بهبود بخشد.

روشهای برش متناوب: استفاده از حرکات متناوب یا استراتژیهای ترامپینگ (Trochoidal Milling) برای توزیع یکنواخت بار بر روی ابزار.

پایداری سیستم: اطمینان از صلبیت سیستم ماشینابزار، نگهدارندهها و ابزار برای کاهش لرزش و افزایش دقت.

4. کنترل براده

ابزارهای با شیارهای تراشهشکن: استفاده از هندسههای خاص برای شکستن برادهها به قطعات کوچکتر و قابل مدیریت.

جریان مناسب خنککننده: جهتدهی جریان خنککننده برای دور کردن برادهها از ناحیه برش.

برنامهنویسی بهینه مسیر ابزار: طراحی مسیرهای حرکتی که برادهها را از منطقه کار خارج میکنند.

5. ملاحظات ویژه

پیشپردازش حرارتی: در برخی موارد، عملیات حرارتی اولیه میتواند ماشینکاری را تسهیل کند.

تجهیزات با قدرت و صلبیت کافی: استفاده از ماشینابزارهای با قدرت موتور، گشتاور و صلبیت مناسب برای تحمل نیروهای برش بالا.

کنترل دقیق دما: نظارت بر دمای قطعه کار برای جلوگیری از تغییرات ابعادی ناشی از انبساط حرارتی.

نتیجهگیری

ماشینکاری استیل 321 با وجود چالشهای متعدد، با انتخاب مناسب مواد ابزار، پارامترهای برش بهینه و تکنیکهای پیشرفته ماشینکاری، کاملاً قابل مدیریت است. کلید موفقیت در این فرآیند، درک عمیق رفتار این آلیاژ در حین برش و تطبیق استراتژیهای ماشینکاری با ویژگیهای منحصر به فرد آن است. با به کارگیری راهکارهای ارائهشده، میتوان به بازدهی اقتصادی قابل قبول همراه با کیفیت سطح مطلوب و دقت ابعادی بالا دست یافت. در نهایت، همکاری نزدیک بین اپراتورهای مجرب، برنامهریزان فرآیند و مهندسان مواد میتواند چالشهای ماشینکاری این آلیاژ ارزشمند را به فرصتی برای تولید قطعات با کارایی بالا تبدیل کند.

آخرین مطالب

ماشینکاری استیل 321: چالشها و راهکارها

چهار شنبه, 08 بهمن 1404

شکلدهی استیل 321 در دمای بالا (کارگرم): ملاحظات و محدودیتها

چهار شنبه, 08 بهمن 1404

آنیل استنلس استیل 321 کردن (Annealing): دما، زمان و کنترل خنککاری

چهار شنبه, 08 بهمن 1404

ترکیب شیمیایی استیل 321: نقش کلیدی هر عنصر در عملکرد آن

چهار شنبه, 08 بهمن 1404

فرآیندهای عملیات حرارتی بر روی استنلس استیل نسوز برای دستیابی به خواص مطلوب

چهار شنبه, 08 بهمن 1404

مقایسه ۳ گرید پرکاربرد استنلس استیل نسوز (۳۰۴، ۳۱۶، ۳۲۱)

چهار شنبه, 08 بهمن 1404

بررسی فرآیندهای تولید و ماشینکاری استنلس استیل های نسوز (برش، جوشکاری، خمکاری)

چهار شنبه, 08 بهمن 1404

آیا استنلس استیل نسوز واقعاً نسوز است؟ بررسی علمی یک نامگذاری

چهار شنبه, 08 بهمن 1404

بررسی پایداری رنگ و مقاومت به خوردگی اتمسفری در ورقهای سری 304، 201 و 430

چهار شنبه, 08 بهمن 1404

استیل ۳۰۴ در معماری: تحلیل معایب پنهان در نمای ساختمانهای مناطق مرطوب و ساحلی

چهار شنبه, 08 بهمن 1404

تحلیل مقاومت ورق استیل ۳۱۶ در برابر تنش های حرارتی و کاربرد آن در مبدل های حرارتی

چهار شنبه, 08 بهمن 1404

جوشکاری ورق استیل ۳۱۶: روش ها، عیوب و راهکارهای پیشگیری

چهار شنبه, 08 بهمن 1404

بهبود خواص سایشی فولاد ۳۱۶ با اعتبار سطحی لیزری با کاربید تنگستن

چهار شنبه, 08 بهمن 1404

ارسال نظر